轴承的损伤及对策

轴承的损伤及对策

轴承的损伤状态主要有:

| » 梨皮状点蚀 | » 微振磨损 | » 卡伤 | » 擦伤 | » 断裂 | » 裂纹 |

| » 保持架的损伤 | » 安装伤痕 | » 剥离 | » 磨损 | » 剥皮 | » 蠕变 |

| » 假性布氏压痕 | » 生锈、腐蚀 | » 电蚀 | » 烧伤 | » 压痕 | » 变色 |

损伤状态原因措施

轴承在承受载荷旋转时,内圈、外圈的滚道面或滚动体的滚动面由于滚动疲劳而呈现鱼鳞状的剥离现象 载荷过大。 安装不良(非直线性) 力矩载荷。 异物侵入、进水。 润滑不良,润滑剂不合适。 轴承游隙不适当。 轴、轴承箱精度不好,轴承箱的刚性不均,轴的挠度大。 生锈、浸蚀点、擦伤和压痕(表面变形现象)引起的发展。 检查载荷的大小及再次研究所使用的轴承。 改善安装方法。 改善密封装置,停机时防锈。 使用适当粘度的润滑剂,改善润滑方法。 检查轴和轴承箱的精度。 检查游隙。

照片1-1 照片1-2

照片1-2

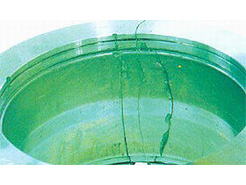

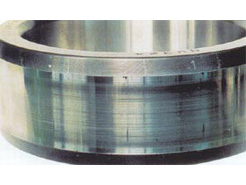

●向心角接触球轴承的内圈 ●沿滚道面的半周产生的剥离 ●原因是由于切削液的侵入而所造成润滑不良 照片 1-2 ●向心角接触球轴承的内圈 ●与滚道成斜面产生的剥离 ●安装时定心不准造成的

照片1-3 照片1-4

照片1-4

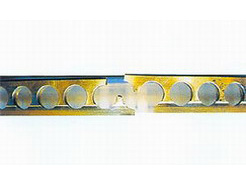

●深沟球轴承的内圈●滚道面上产生的球距的剥离●安装时冲击载荷造成的压痕发展面成●向心球轴承的内圈●滚道面上产生的球距的剥离●由停转时冲击载荷造成的压痕发展面成

照片1-5 照片1-6

照片1-6

●照片 1-4的外圈 ●滚道面上产生的球距的剥离 ●由停转时冲击载荷造成的压痕发展而成 照片 1-6 ●照片 1-4的球 ●球表面的剥离 ●由停转时冲击载荷造成的压痕发展而成

照片 1-7 ●自动调心滚子的内圈 ●只是滚道面单列产生的整圈剥离 ●过大轴向载荷造成的损伤 照片 1-8 ●照片 1-7的外圈 ●滚道面单侧产生的整圈剥离 ●过大轴向载荷造成的损伤

照片 1-9 ●自动调心滚子轴承的内圈 ●只是滚道面单列产生的剥离 ●润滑不良造成的损伤 照片 1-10 ●圆柱滚子轴承的滚子 ●滚动面轴向上产生的初期剥离 ●组装不良造成的内伤引起的故障发展剥皮

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 5-1 ●双列圆柱滚子轴承的内圈 ●中间挡边部分产生的断裂 ●由安装时过大载荷而造成 照片 5-2 ●圆锥滚子轴承的内圈 ●大挡边上产生的断裂 ●由安装时受到大的冲击而造成

照片 5-3 ●推力自动调心滚子轴承的内圈 ●大挡边上产生的断裂 ●反复载荷而造成 照片 5-4 ●实体外圈滚针轴承的外圈 ●外圈挡边上产生的断裂 ●原因是挡边过大载荷造成的滚子倾斜

裂纹、裂缝

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 6-1 ●双列圆柱滚子轴承的外圈 ●外圈侧面产生的热裂 ●原因是外圈侧面与配对零件的接触打滑而造成 的异常发热 照片 6-2 ●推力圆锥滚子轴承的滚子 ●滚子头部端面产生的热裂 ●原因是润滑不良造成与内圈挡边打滑而发热

照片 6-3

●双列圆柱滚子轴承的外圈

●以滚道面上产生的剥离为起点的轴向与圆周

方向的裂缝

●由冲击伤痕造成的表面剥离发展而致

照片 6-4 ●将外圈作为辊子使用的双列圆柱滚子轴承的 外圈(外圈旋转) ●外径面上产生的裂纹 ●原因是外圈的旋转不良造成的平面磨损与发热 照片 6-5 ●照片 6-4外圈的滚道面 ●外径面的裂纹发展到滚道面

照片 6-6 ●自动调心滚子轴承的内圈 ●滚道面上产生的轴向裂纹 ●原因是轴与内圈的温差造成配合应力大 照片 6-7 ●照片 6-6内圈的断裂面 ●滚子头部端面产生的热裂 ●在滚道面正下方能看到了起点 照片 6-8 ●自动调心滚子轴承的滚子 ●转动面上产生了轴向裂纹

照片 6-8 ●自动调心滚子轴承的滚子 ●转动面上产生了轴向裂纹

保持架的损伤

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 7-1 ●深沟球轴承的保护架 ●钢板冲压保持架的凹部折损 照片 7-2 ●向心推力角接触轴承的保持架 ●铸铁切制保持架凹柱的折损 ●原因是内外圈的倾斜安装 ●造成的对保持架的异常载荷作用

照片 7-3 ●向心推力角接触轴承的保持架 ●高强度黄铜铸件切制保持架的凹部的折损 照片 7-4 ●圆锥滚子轴承的保持架 ●钢板冲压保持架的柱的折损

照片 7-5 ●向心推力角接触球轴承的保持架 ●钢板冲压保持架的变形 ●原因是使用不良造成冲击载荷 照片 7-6 ●圆柱滚子轴承的保持架 ●高强度黄铜铸件切制保持架端面部的变形 ●安装时由于过大的冲击载荷而造成的

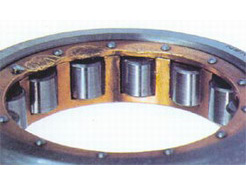

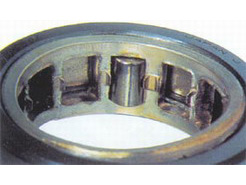

照片 7-7 ●圆柱滚子轴承的保持架 ●高强度黄铜铸件切制保持架 ●凹处的磨损与变形 照片 7-8 ●向心推力角接触轴承的保持架 ●高强度黄铜铸件切制保持架凹面及外径面上 产生的阶梯式磨损

压痕

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 8-1 ●双列圆锥滚子轴承的内圈 ●滚道面上产生的无数个微小压痕 ●由异物咬入所造成的 照片 8-2 ●双列圆锥滚子轴承的外圈 ●滚道面上产生的无数个微小压痕 ●由异物咬入所造成的

照片 8-3 ●圆锥滚子轴承的内圈 ●整个滚道面上产生的无数个大小不等的压痕 ●由异物的咬入所造成的 照片 8-4 ●照片 8-3的圆锥滚子 ●整个滚道面上产生的无数个大小不等的压痕 ●由于异物的咬入所造成的

梨皮状点蚀

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 9-1 ●回转支撑轴承的外圈 ●滚道面上产生的梨皮状点蚀 ●凹处底部受到腐蚀 照片 9-2 ●照片 9-1的球 ●转动面上产生的梨皮状点蚀

磨损

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 10-1 ●圆锥滚子轴承的内圈 ●滚道面上产生的波状磨损和由电蚀造成的放 多点坑 ●此为由电蚀引起发展而造成的损伤 照片 10-2 ●自动调心滚子轴承的外圈 ●负载端滚道面上产生的有凹凸形状的波状 磨损 ●静止中反复振动下由异物侵入而造成的损伤

照片 10-3 ●双列圆锥滚子轴承的内圈 ●挡边面上产生的阶梯式磨损与滚道面的微振磨损 ●静止中的过大载荷下微振磨损发展的损伤 照片 10-4 ●照片 10-3的圆锥滚子 ●滚子头部端面上产生的阶梯式磨损 ●静止中的过大载荷下微振磨损发展的损伤

微振磨损

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 11-1 ●深沟球轴承的内圈 ●内径面上产生的微振磨损 ●由于振动造成的损伤 照片 11-2 ●向心推力球轴承的内圈 ●整个径道面上产生的显著的微振磨损 ●过盈量不足造成的损伤

照片 11-3 ●双列圆柱滚子轴承的外圈 ●滚道面上在滚子间距中产生的微振磨损

假性布氏压痕

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 12-1 ●深沟球轴承的内圈 ●滚道面上产生的假性布氏压痕 ●停转时由外部振动造成的损伤 照片 12-2●照片 12-1的外圈●滚道面上产生的假性布氏压痕●停转时由外部振动造成的损伤

照片 12-3 ●推力球轴承的外圈 ●滚道面上产生的球间距假性布氏压痕 ●在小摆动角度下反复摆动造成的损伤 照片 12-4 ●圆柱滚子轴承的滚子 ●转动面上产生的假性布氏压痕 ●停转时由外部振动造成的损伤

蠕变

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 13-1 ●自动调心滚子轴承的内圈 ●带有内径面上产生的卡伤的蠕变 ●因过盈量不足而造成的 照片 13-2 ●自动调心滚子轴承的外圈 ●整个外径面上产生的蠕变 ●由外圈和轴套的间隙配合造成的

烧伤

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 14-1●自动调心滚子轴承的内圈●滚道面上变色和熔融,保持架磨损粉末压延和附着在上面●润滑不足造成的损伤 照片 14-3●向心推力角接触轴承的内圈●滚动面变色、出现了球间距间隔的熔融根●预压过大造成的损伤

照片 14-2 ●照片 14-1的球面滚子 ●滚道面上变色和熔融,保持架磨损粉末压延 和附着在上面 ●润滑不足造成的损伤 照片 14-4●照片 14-3的外圈●滚动面变色、生长出球间距间隔的熔融根●预压过大造成的损伤

照片 14-5

●照片 14-3的保持架、球

●保持架熔融、破损、球变色、熔融

●预压过大造成的损伤

电蚀

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

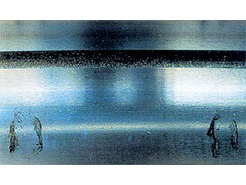

照片 15-1 ●圆锥滚子轴承的内圈 ●滚道面上产生的条纹状电蚀 照片 15-2 ●照片 15-1的圆锥滚子 ●滚道面上产生的条纹状电蚀

照片 15-3 ●圆柱滚子轴承的内圈 ●滚道面上产生的带坑的带状电蚀 照片 15-4 ●深沟球轴承的球 ●滚道面上产生的浓着色(全面)是电蚀

生锈、腐蚀

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 16-1 ●圆锥滚子轴承的外圈 ●滚道面及挡边上生锈 ●原因是由于进水而造成润滑不良照片 16-2 ●回转支承轴承的外圈 ●滚道面上产生的球距锈 ●停转时水分凝结造成的损伤

照片 16-3 ●自动调心滚子轴承的内圈 ●滚道面上产生的球距锈 ●水分侵入到润滑剂中造成的损伤照片 16-4 ●自动调心滚子轴承的滚子 ●滚道面上产生的坑状锈 ●保管中的水分凝结造成的损伤

安装伤痕

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 17-1 ●圆柱滚子轴承的内圈 ●滚道面上产生的轴向伤痕 ●安装时的内圈、外圈倾斜造成的损伤照片 17-2 ●双列圆柱滚子轴承的外圈 ●整个滚道面上产生的滚动体间距的线性伤痕 ●安装时的内圈、外圈倾斜造成的损伤

照片 17-3 ●圆柱滚子轴承的滚子 ●滚动体面上产生的轴向伤痕 ●安装时的内圈、外圈倾斜造成的损伤

变色

| 损伤状态 | 原因 | 措施 | ||||||||

|

|

| ||||||||

照片 18-1 ●角接触球轴承的内圈 ●滚道面上产生的青紫色变色 ●原因是润滑不良造成的发热照片 18-2 ●4点接触球轴承的内圈 ●滚道面上产生的青紫色变色 ●原因是润滑不良造成的发热

轴承的安装

轴承安装的好坏与否,将影响到轴承的精度、寿命和性能。因此,请充分研究轴承的安装,即请按照包含如下项目在内的操作标准进行轴承安装。

一、清洗轴承及相关零件

对已经脂润滑的轴承及双侧具油封或防尘盖,密封圈轴承安装前无需清洗。

二、检查相关零件的尺寸及精加工情况

三、安装方法

轴承的安装应根据轴承结构,尺寸大小和轴承部件的配合性质而定,压力应直接加在紧配合得套圈端面上,不得通过滚动体传递压力,轴承安装一般采用如下方法:

a. 压入配合

轴承内圈与轴使紧配合,外圈与轴承座孔是较松配合时,可用压力机将轴承先压装在轴上,然后将轴连同轴承一起装入轴承座孔内,压装时在轴承内圈端面上,垫一软金属材料做的装配套管(铜或软钢),装配套管的内径应比轴颈直径略大,外径直径应比轴承内圈挡边略小,以免压在保持架上。轴承外圈与轴承座孔紧配合,内圈与轴为较松配合时,可将轴承先压入轴承座孔内,这时装配套管的外径应略小于座孔的直径。如果轴承套圈与轴及座孔都是紧配合时,安装室内圈和外圈要同时压入轴和座孔,装配套管的结构应能同时押紧轴承内圈和外圈的端面。

b.加热配合

通过加热轴承或轴承座,利用热膨胀将紧配合转变为松配合的安装方法。是一种常用和省力的安装方法。此法适于过盈量较大的轴承的安装,热装前把轴承或可分离型轴承的套圈放入油箱中均匀加热80-100℃,然后从油中取出尽快装到轴上,为防止冷却后内圈端面和轴肩贴合不紧,轴承冷却后可以再进行轴向紧固。轴承外圈与轻金属制的轴承座紧配合时,采用加热轴承座的热装方法,可以避免配合面受到擦伤。用油箱加热轴承时,在距箱底一定距离处应有一网栅,或者用钩子吊着轴承,轴承不能放到箱底上,以防沉杂质进入轴承内或不均匀的加热,油箱中必须有温度计,严格控制油温不得超过100℃,以防止发生回火效应,使套圈的硬度降低。 c.圆锥孔轴承的安装

圆锥孔轴承可以直接装在有锥度的轴颈上,或装载紧定套和退卸套的锥面上,其配合的松紧程度可用轴承径向游隙减小量来衡量,因此,安装前应测量轴承径向游隙,安装过程中应经常测量游隙以达到所需要的游隙减小量为止,安装时一般采用锁紧螺母安装,也可采用加热安装的方法。

d.推力轴承的安装

推力轴承的周全与轴的配合一般为过渡配合,座圈与轴承座孔的配合一般为间隙配合,因此这种轴承较易安装,双向推力轴承的中轴泉应在轴上固定,以防止相对于轴转动。轴承的安装方法,一般情况下是轴旋转的情况居多,因此内圈与轴的配合为过赢配合,轴承外圈与轴承室的配合为间隙配合。

四、轴承安装后的检查

五、润滑剂的添加

高速精密角接触球轴承的安装

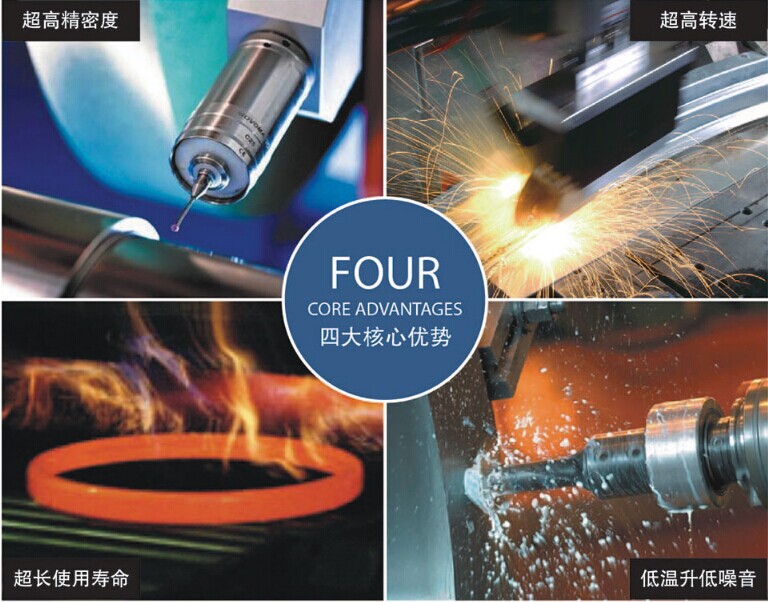

高速精密角接触球轴承,主要用于载荷较轻的高速旋转场合,要求轴承高精度、高转速、低温升低振动和一定的使用寿命。常作高速电主轴的支承件成对安装使用,是内表面磨床高速电主轴的关键配套件。

主要技术指标:

1.轴承精度指标: 超过GB/307.1-94 P4级精度

2. 高速性能指标: dmN值 1.3~1.8x 106 /min

3. 使用寿命(平均): >1500 h

高速精密角接触球轴承使用寿命与安装有很大关系,应注意以下事项:

1. 轴承安装应在无尘,洁净的房间内进行,轴承要经过精心选配,轴承用隔圈要经过研磨,在保持内外圈隔圈等高的前提下,隔圈平行度应控制在1um以下;

2. 轴承安装前应清洗干净,清洗时内圈斜坡朝上,手感应灵活,无停滞感,晾干后,放入规定量油脂,如属油雾润滑应放入少量的油雾油;

3. 轴承安装应采用专门工具,受力均匀,严禁敲打;

4. 轴承存放应清洁通风,无腐蚀气体,相对湿度不超 过65%,长期保管应定期防锈。

圆锥滚子轴承、水泵轴连轴承的安装

一、 轴承的安装: 轴承的安装必须在干燥、清洁的环境条件下进行。安装前应仔细检查轴和外壳的配合表面、凸肩的端面、沟槽和连接表面的加工质量。所有配合连接表面必须仔细清洗并除去毛刺,铸件未加工表面必须除净型砂。

轴承安装前应先用汽油或煤油清洗干净,干燥后使用,并保证良好润滑,轴承一般采用脂润滑,也可采用油润滑。采用脂润滑时,应选用无杂质、抗氧化、防锈、极压等性能优越的润滑脂。润滑脂填充量为轴承及轴承箱容积的30%-60%,不宜过多。带密封结构的双列圆锥滚子轴承和水泵轴连轴承已填充好润滑脂,用户可直接使用,不可再进行清洗。

轴承安装时,必须在套圈端面的圆周上施加均等的压力,将套圈压入,不得用鎯头等工具直接敲击轴承端面,以免损伤轴承。 在过盈量较小的情况下,可在常温下用套筒压住轴承套圈端面,用鎯头敲打套筒,通过套筒将套圈均衡地压入。如果大批量安装时,可采用液压机。压入时,应保证外圈端面与外壳台肩端面,内圈端面与轴台肩端面压紧,不允许有间隙。

当过盈量较大时,可采用油浴加热或感应器加热轴承方法来安装,加热温度范围为80℃-100℃,最高不能超过120℃。同时,应用螺母或其它适当的方法紧固轴承,以防止轴承冷却后宽度方向收缩而使套圈与轴肩之间产生间隙。

单列圆锥滚子轴承安装最后应进行游隙的调整。游隙值应根据不同的使用工况和配合的过盈量大小而具体确定。必要时,应进行试验确定。双列圆锥滚子轴承和水泵轴连轴承在出厂时已调整好游隙,安装时不必再调整。 轴承安装后应进行旋转试验,首先用于旋转轴或轴承箱,若无异常,便以动力进行无负荷、低速运转,然后视运转情况逐步提高旋转速度及负荷,并检测噪音、振动及温升,发现异常,应停止运转并检查。运转试验正常后方可交付使用。

二、 轴承的拆卸: 轴承拆下后拟继续使用时,应选用适当的拆卸工具。拆卸过盈配合的套圈,只能将拉力加在该套圈上,绝不允许通过滚动体传递拆卸力,否则滚动体和滚道都会被压伤。

三、 轴承的使用环境: 根据使用部位及使用条件与环境条件选择规格尺寸、精度,配合适宜的轴承是保证轴承寿命及可靠性的前提。

1、 使用部位: 圆锥滚子轴承适用于承受以径向载荷为主的径向与轴向的联合负荷,通常以两套轴承配对使用,主要应于汽车的前后轮毂、主动圆锥齿轮、差速器、减速器等传动部位。

2、 允许转速: 在安装正确、润滑良好的环境下,允许为轴承极限转速的0.3-0.5倍。一般正常情况下,以0.2倍的极限转速为最宜。

3、 允许倾斜角: 圆锥滚子轴承一般不允许轴相对外壳孔有倾斜,如有倾斜,最大不超过2′。

4、 允许温度: 在承受正常的载荷,且润滑剂具有耐高温性能,且润滑充分的条件下,一般轴承允许在-30℃-150℃的环境温度下工作。

总结轴承的损伤和其原因及对策

一般,如果正确使用轴承,可以使用至达到疲劳寿命为止。但会有意外过早地损伤,不能耐于使用的情况。这种早期损伤,与疲劳寿命相对,是被称做故障或事故的品质使用限度。多起因于安装、使用、润滑上的不注意,从外部侵入的异物,对于轴、外壳的热影响之研究不够充分等